PCBA加工中不良的PCB材料會導致哪些問題?不良的PCB材料會導致的的結果

來源:www.m.hao33.cn 作者:領卓PCBA 發布時間:2025-12-31 09:02:19 點擊數: 關鍵詞:PCBA加工

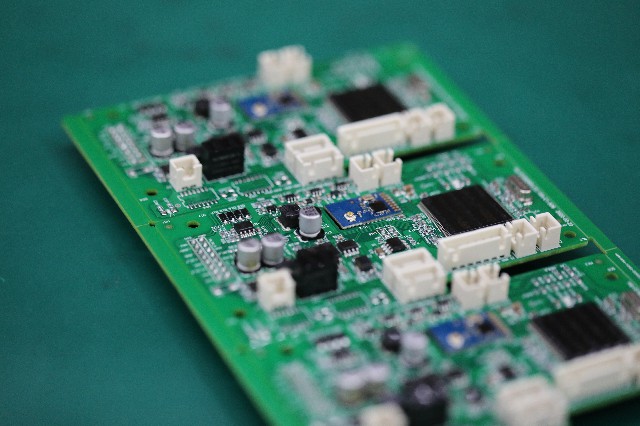

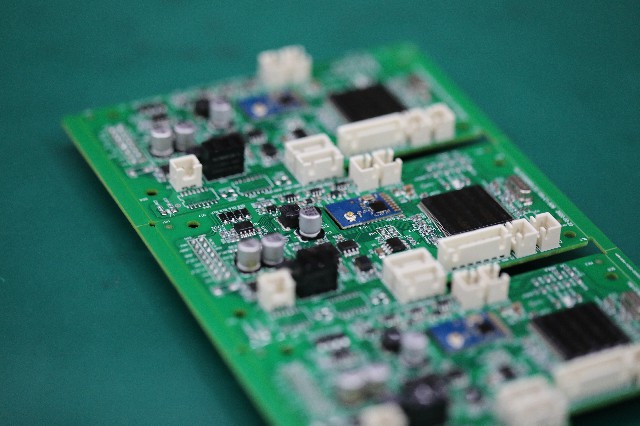

23年PCBA一站式行業經驗PCBA加工廠家今天為大家講講PCBA加工中不良的PCB材料會導致哪些問題?不良的PCB材料會導致的的結果。在PCBA加工中,不良的PCB材料會從電氣性能、可靠性、生產效率、成本控制及外觀質量五個核心維度對產品造成系統性負面影響,具體結果與分析如下:

不良的PCB材料會導致的的結果

一、電氣性能劣化

信號傳輸異常

介電常數不穩定:劣質材料可能導致信號傳輸速度波動,引發時序錯誤(如高速數字電路中的數據錯位)。

電阻率偏差:增加線路損耗,導致信號衰減(如射頻電路中信號強度不足)。

電磁干擾(EMI)失控:材料屏蔽性能差,使設備易受外部干擾或對外輻射超標(如醫療設備因EMI故障誤觸發)。

阻抗失配

在高速信號(如USB 3.0、HDMI)或射頻電路中,阻抗偏差超過±10%會導致信號反射,引發數據錯誤或通信中斷。

二、可靠性風險激增

機械結構失效

翹曲變形:板材耐熱性差或銅箔分布不均,導致PCB在回流焊中彎曲度超標(如IPC標準要求≤0.75%),引發元器件虛焊或立碑效應。

分層起泡:基材與銅箔結合力不足,在高溫高濕環境下分層(如汽車電子中因振動導致線路斷裂)。

脆性斷裂:材料韌性不足,在安裝或運輸中受機械應力后開裂(如消費電子產品跌落測試失敗)。

熱管理崩潰

散熱效率低下:導熱系數低的材料(如普通FR-4 vs. 鋁基板)導致功率器件溫度飆升(如LED驅動板因過熱提前失效)。

熱膨脹系數(CTE)失配:與元器件CTE差異過大,在溫度循環中產生應力,引發焊點疲勞(如航空電子中因熱應力導致連接器松動)。

三、生產效率斷崖式下降

加工難度陡增

鉆孔偏移:材料硬度不均導致鉆頭斷裂或孔位偏差(如HDI板中微孔加工良率下降30%)。

切割毛刺:纖維分布雜亂的材料易產生毛刺,需額外打磨工序(如醫療PCB因毛刺導致絕緣測試失敗)。

自動化設備卡頓:變形PCB在SMT貼片機中無法精準定位,需頻繁停機調整(如生產線效率降低50%)。

良品率暴跌

焊接缺陷:可焊性涂層氧化或耐熱性差,導致潤濕不良(如無鉛焊接中冷焊點比例高達15%)。

短路/斷路:布線間距公差超標或阻焊層脫落,引發電氣故障(如汽車ECU中因短路導致功能喪失)。

四、成本失控式攀升

直接成本增加

材料浪費:不良PCB報廢率高達20%,遠超行業平均5%水平。

返工費用:焊接不良需人工修復,單板返工成本達$5-10(如服務器主板返工占總成本15%)。

設備損耗:鉆孔斷裂需頻繁更換鉆頭,年損耗增加$20,000以上。

隱性成本累積

客戶索賠:產品可靠性問題導致批量召回(如某品牌手機因PCB問題召回損失$1億)。

品牌聲譽受損:市場反饋延遲6-12個月,影響新品推廣(如工業控制設備因故障率高丟失訂單)。

五、外觀質量災難

表面缺陷

白斑/污漬:阻焊層與基材結合力差,在高溫高濕后出現白斑(如消費電子產品因外觀不良退貨率上升10%)。

顏色不均:材料批次差異導致PCB顏色不一致,影響高端產品形象(如汽車儀表盤背光板因色差被拒收)。

尺寸超差

公差失控:外形尺寸偏差超過±0.1mm,導致無法裝配(如服務器主板因尺寸超差報廢率達8%)。

不良PCB材料是PCBA加工中的“隱形殺手”,其影響貫穿設計、生產、使用全生命周期。企業需通過嚴格供應商審核(如要求UL認證、提供材料CTE報告)、加強來料檢驗(如X-Ray檢測分層、切片分析銅箔厚度)、優化工藝參數(如控制回流焊溫度曲線)等措施,從源頭規避風險,確保產品競爭力。

關于PCBA加工中不良的PCB材料會導致哪些問題?不良的PCB材料會導致的的結果的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

汽車電子電路板PCBA加工流程有哪些?汽車電子PCBA加工的細節

時間:2025 瀏覽:4

-

PCBA代工代料廠家為何不提供PCBA方案定制服務?定制服務的風險和成本分析

時間:2025 瀏覽:4

-

貼片工廠的PCBA加工流程是怎么樣的?PCBA貼片代工的具體流程

時間:2025 瀏覽:4

-

PCBA代工代料加工需要考慮哪些問題?PCBA焊接環節的注意事項

時間:2025 瀏覽:4

-

SMT各個工作流程及作用有哪些?smt貼片廠的工作流程與重要性分析

時間:2025 瀏覽:4

-

為何小批量SMT貼片加工要收取工程費?小批量SMT加工產生工程費的原因

時間:2025 瀏覽:4

-

SMT貼片加工常見問題有哪些?SMT貼片加工常用的檢測修理方法

時間:2025 瀏覽:4

-

SMT電子組裝有哪些生產步驟和方法?SMT電子組裝生產步驟和方法

時間:2025 瀏覽:4

-

三防漆涂覆工藝流程有哪些?三防漆涂覆工藝規范

時間:2025 瀏覽:4

-

Gerber文件在PCBA加工中的作用是什么?Gerber文件在PCBA加工中的作用

時間:2025 瀏覽:4

搜索

搜索